Películas sopladas

Procesos > ► Extrusión

Película soplada

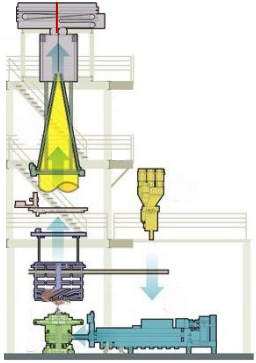

Película soplada (proceso de burbujas) y las películas fundidas y extruidas son los tres métodos más comunes para crear películas. Las películas sopladas, también conocidas comúnmente como películas tubulares, se crean extruyendo plástico a través de un troquel de forma tubular y luego se estiran y se soplan con aire para crear una película de paredes muy delgadas. Los polietilenos como los polímeros LDPE, LLDPE y HDPE son resinas comunes que se utilizan para crear películas sopladas. El producto más común creado por películas sopladas son las bolsas de supermercado desechables y otros tipos de envases para alimentos y para el consumidor. Otros tipos de películas incluyen películas de invernadero y películas retráctiles. Las máquinas de película soplada suelen ser torres verticales muy altas que estiran y soplan las películas en su forma final. Una vez que el aire sale y la película se enfría, se enrolla a través de una serie de rodillos que la aplanan en capas. Las películas sopladas tienen muy buenas propiedades mecánicas porquese estira y sopla tanto horizontal como verticalmente durante la extrusión. Sin embargo, el espesor de la película es mucho más difícil de controlar en comparación con las películas extruidas o fundidas. Las películas fundidas se crean mediante un método de extrusión similar en el que los gránulos o el polvo de polímero se mezclan y funden a medida que se desplazan a lo largo de los vuelos de un tornillo calentado externamente. Cuando el polímero fundido llega al final del tornillo, se fuerza a través de una matriz aplanada. Esta matriz puede dividir el polímero o los polímeros en muchas capas diferentes. Si se extruyen diferentes tipos de polímeros o polímeros con diferentes colorantes y aditivos en una película, entonces se pueden alimentar múltiples extrusoras en una boquilla. En los últimos años, se ha hecho hincapié en los coches ligeros para aumentar la eficiencia del combustible. Una estrategia obvia es reemplazar los componentes metálicos con equivalentes plásticos que son considerablemente más ligeros y más fáciles de modificar el diseño.

Película soplada (proceso de burbujas) y las películas fundidas y extruidas son los tres métodos más comunes para crear películas. Las películas sopladas, también conocidas comúnmente como películas tubulares, se crean extruyendo plástico a través de un troquel de forma tubular y luego se estiran y se soplan con aire para crear una película de paredes muy delgadas. Los polietilenos como los polímeros LDPE, LLDPE y HDPE son resinas comunes que se utilizan para crear películas sopladas. El producto más común creado por películas sopladas son las bolsas de supermercado desechables y otros tipos de envases para alimentos y para el consumidor. Otros tipos de películas incluyen películas de invernadero y películas retráctiles. Las máquinas de película soplada suelen ser torres verticales muy altas que estiran y soplan las películas en su forma final. Una vez que el aire sale y la película se enfría, se enrolla a través de una serie de rodillos que la aplanan en capas. Las películas sopladas tienen muy buenas propiedades mecánicas porquese estira y sopla tanto horizontal como verticalmente durante la extrusión. Sin embargo, el espesor de la película es mucho más difícil de controlar en comparación con las películas extruidas o fundidas. Las películas fundidas se crean mediante un método de extrusión similar en el que los gránulos o el polvo de polímero se mezclan y funden a medida que se desplazan a lo largo de los vuelos de un tornillo calentado externamente. Cuando el polímero fundido llega al final del tornillo, se fuerza a través de una matriz aplanada. Esta matriz puede dividir el polímero o los polímeros en muchas capas diferentes. Si se extruyen diferentes tipos de polímeros o polímeros con diferentes colorantes y aditivos en una película, entonces se pueden alimentar múltiples extrusoras en una boquilla. En los últimos años, se ha hecho hincapié en los coches ligeros para aumentar la eficiencia del combustible. Una estrategia obvia es reemplazar los componentes metálicos con equivalentes plásticos que son considerablemente más ligeros y más fáciles de modificar el diseño.  Sin embargo, colorear estas piezas es un desafío. Los fabricantes de automóviles prefieren los métodos de pintura tradicionales para colorear el acero y han tratado de implementar ese proceso en componentes plásticos. Pintar plásticos representa un conjunto único de desafíos y los tipos tradicionales de pinturas que se utilizan en el acero no son apropiados para todos los tipos de plásticos. Además, si el proceso de pintura no es perfecto, la pintura no se quita tan fácilmente de una pieza de plástico como de una pieza de metal y la tasa de raspado es demasiado alta para ser rentable. Otra estrategia consistía en intentar combinar los acabados de pintura con los de color moldeado, piezas moldeadas por inyección pero no pudieron igualar el acabado o la dimensión de las pinturas. Las películas fundidas extruidas se desarrollaron para crear los mismos colores y efectos de las pinturas para automóviles que se pueden laminar sobre la superficie de los componentes plásticos. Películas para automóviles que requieren acabados de superficie de clase A de muy alta calidad, utilice esta capaproceso de extrusión donde la capa superior es una capa transparente de alto brillo (similar a una capa transparente en pinturas para exteriores de automóviles), la siguiente capa puede consistir en pigmentos de efecto semitransparente. Una capa intermedia puede contener colorantes de absorción que le dan a la película su color general. Puede haber varias capas debajo de estas capas de color y efecto que contienen otros aditivos como capas de unión (para unir las múltiples capas), adhesivos, antiestáticos, estabilizadores UV, etc. También hay otros tipos de películas multicapa creadas por este método que producir un efecto iridiscente o arco iris. Este efecto se logra mediante la extrusión de varios polímeros diferentes de diferentes índices de refracción.y combinándolos en una sola película. Una tendencia actual en colores y acabados para automóviles se está alejando de estos acabados de alto brillo y un efecto más mate se está volviendo más popular para las superficies de automóviles. Esto aumentará las oportunidades de más colores moldeados y métodos más económicos de coloración de plásticos.

Sin embargo, colorear estas piezas es un desafío. Los fabricantes de automóviles prefieren los métodos de pintura tradicionales para colorear el acero y han tratado de implementar ese proceso en componentes plásticos. Pintar plásticos representa un conjunto único de desafíos y los tipos tradicionales de pinturas que se utilizan en el acero no son apropiados para todos los tipos de plásticos. Además, si el proceso de pintura no es perfecto, la pintura no se quita tan fácilmente de una pieza de plástico como de una pieza de metal y la tasa de raspado es demasiado alta para ser rentable. Otra estrategia consistía en intentar combinar los acabados de pintura con los de color moldeado, piezas moldeadas por inyección pero no pudieron igualar el acabado o la dimensión de las pinturas. Las películas fundidas extruidas se desarrollaron para crear los mismos colores y efectos de las pinturas para automóviles que se pueden laminar sobre la superficie de los componentes plásticos. Películas para automóviles que requieren acabados de superficie de clase A de muy alta calidad, utilice esta capaproceso de extrusión donde la capa superior es una capa transparente de alto brillo (similar a una capa transparente en pinturas para exteriores de automóviles), la siguiente capa puede consistir en pigmentos de efecto semitransparente. Una capa intermedia puede contener colorantes de absorción que le dan a la película su color general. Puede haber varias capas debajo de estas capas de color y efecto que contienen otros aditivos como capas de unión (para unir las múltiples capas), adhesivos, antiestáticos, estabilizadores UV, etc. También hay otros tipos de películas multicapa creadas por este método que producir un efecto iridiscente o arco iris. Este efecto se logra mediante la extrusión de varios polímeros diferentes de diferentes índices de refracción.y combinándolos en una sola película. Una tendencia actual en colores y acabados para automóviles se está alejando de estos acabados de alto brillo y un efecto más mate se está volviendo más popular para las superficies de automóviles. Esto aumentará las oportunidades de más colores moldeados y métodos más económicos de coloración de plásticos.Los parámetros típicos del proceso incluyen:

- La relación de explosión (BUR) = (BD)/(DD). Es simplemente la relación entre el diámetro final del tubo soplado y el diámetro de la matriz, típicamente 1,5÷4. El diámetro exterior de la matriz puede ser de hasta 2,5 m. Aumentar la BUR equivale a trabajar a una altura de línea de escarcha más alta.

- La altura de la línea de escarcha (FL) es la altura por encima de los labios de la matriz donde el polímero cristaliza/solidifica. Por lo tanto, a medida que aumenta la temperatura de la masa fundida, el FL se eleva más en la burbuja. A una temperatura de fusión dada, un FL alto permite una mayor relajación de las irregularidades de la superficie, lo que da como resultado una película más brillante y menos turbia. Sin embargo, un FL demasiado alto da como resultado un enfriamiento lento y la promoción de esferulitas/turbidez.

- La relación de burbuja (BR) = (plano)/(DD)

- La relación entre la tierra de la matriz y el espacio de la matriz varía según el tipo o grado de material. Normalmente, un espacio de 0,6 mm para películas delgadas y 1,6 mm para películas de construcción. La superficie de la matriz es un compromiso entre la longitud requerida para una relajación de la masa fundida satisfactoria y la longitud que aún permite una caída de presión aceptable.

- La relación de estirado (DDR) es la relación entre el calibre de película final y la abertura del hueco de la matriz. Controla la orientación molecular en el MD.

- La relación de estirado en la dirección de la máquina (MDDR), otro parámetro relacionado con la deformación asociado con el proceso de soplado de la película, es la relación entre la velocidad de recogida en relación con la velocidad del extruido en la matriz. La contracción de una película soplada se ve afectada por la deformación de la masa fundida en la matriz de conformación, así como por las condiciones de soplado y despegue después de que emerge de la matriz. Puede ser mucho mayor durante la formación de la burbuja que en la matriz, particularmente si la relación de explosión es alta. Otro problema en las películas sopladas es el aire atrapado entre las capas de la película y los rodillos; esto puede causar que la película se raye o se arrugue, o problemas de procesamiento al enrollar la película debido a la reducción de la fricción. Una de las soluciones es usar vacío para eliminar el aire atrapado.